沈陽注塑模具表面缺陷驗收標準詳解

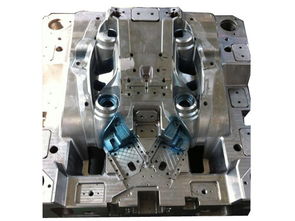

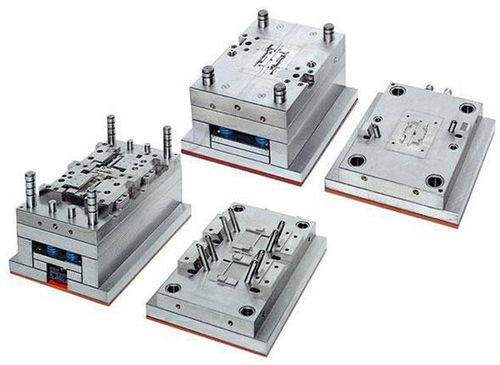

注塑模具作為制造業(yè)的關(guān)鍵工裝,其質(zhì)量直接決定了最終塑料制品的品質(zhì)、生產(chǎn)效率與成本。沈陽作為中國重要的工業(yè)基地,其注塑模具產(chǎn)業(yè)擁有深厚的技術(shù)積淀和嚴格的質(zhì)量控制體系。模具驗收是模具交付使用前的核心環(huán)節(jié),而對表面缺陷的判定則是驗收標準中的重要組成部分。本文將詳細闡述沈陽地區(qū)注塑模具在驗收時,針對表面缺陷的通用與關(guān)鍵標準。

一、 表面缺陷的主要類型與驗收準則

模具的表面缺陷不僅影響外觀,更可能影響塑料制品的脫模、表面光潔度乃至模具的使用壽命。主要的表面缺陷及驗收要求如下:

- 加工刀紋與接刀痕:

- 標準:型腔、型芯等關(guān)鍵成型表面的精加工(如數(shù)控銑、電火花、拋光)后,不允許存在明顯的、手感可觸及的規(guī)則刀紋或接刀痕跡。對于高光面或透明制品模具,要求達到鏡面效果,需在特定光照角度下無可見紋理。沈陽模具企業(yè)通常要求關(guān)鍵區(qū)域表面粗糙度Ra值達到合同規(guī)定等級(常見為Ra0.2~0.8μm,視產(chǎn)品要求而定)。

- 火花紋不均勻:

- 標準:電火花加工(EDM)后的表面,紋路應均勻、細膩一致。不允許出現(xiàn)局部紋路過粗、過深、燒傷(發(fā)白或變色)或紋路走向雜亂的現(xiàn)象。這通常需要通過熟練的技工進行后續(xù)拋光來修正和統(tǒng)一。

- 砂眼、氣孔與縮坑:

- 標準:模具鋼材內(nèi)部或焊接修補處存在的材料缺陷。在最終拋光后的型腔、型芯表面,絕對不允許存在任何肉眼可見的砂眼、氣孔。對于非關(guān)鍵外觀面或不影響強度與制品脫模的微小缺陷,需經(jīng)雙方技術(shù)確認并記錄,但原則上應避免。

- 銹蝕與斑點:

- 標準:模具所有表面,尤其是成型零件和導向部件,在交付時必須保持清潔,無任何銹跡、水漬或化學腐蝕斑點。沈陽氣候因素需考慮,模具常要求進行防銹處理(如噴涂防銹劑)后交付。

- 拋光橘皮與過燒:

- 標準:手工或機械拋光過程中因技術(shù)不當造成的缺陷。表面不得出現(xiàn)如橘皮般的微小凹陷、或因拋光溫度過高導致的金屬組織燒傷變色(常呈藍色或黑色)。這會影響制品表面光澤度和脫模。

- 劃傷與磕碰傷:

- 標準:在搬運、裝配過程中產(chǎn)生的機械損傷。所有配合面(如分型面、鑲塊接觸面、導柱導套孔)和成型表面嚴禁有任何新的、明顯的劃傷和磕碰缺口。細微的劃痕需評估其對功能的影響。

- 紋理蝕刻缺陷:

- 標準:對于需要蝕刻皮革紋、花紋等特殊紋理的模具,紋理應清晰、均勻、連貫,無斷線、深淺不一或污染痕跡。驗收時常與標準紋理樣板進行對比。

二、 沈陽注塑模具驗收的通用實踐與文件要求

在沈陽的模具制造與驗收實踐中,除了現(xiàn)場肉眼觀察和觸摸檢查外,通常還會借助以下工具和方法:

- 儀器檢測:使用表面粗糙度儀測量關(guān)鍵區(qū)域的Ra值;使用放大鏡或顯微鏡觀察微觀缺陷。

- 試模驗證:最終的、最具說服力的驗收環(huán)節(jié)是通過試模,檢查塑料樣件的表面質(zhì)量(如光潔度、復印的紋理、有無縮痕、氣紋等),反推并確認模具表面狀態(tài)是否合格。

- 驗收文件:驗收過程應有詳細記錄,包括《模具驗收報告》、《表面質(zhì)量檢查表》等,對發(fā)現(xiàn)的任何缺陷進行描述、拍照留存,并明確處理方案(立即修復、讓步接收或拒收)。

三、

沈陽注塑模具的驗收標準秉承了東北工業(yè)嚴謹務實的風格,對表面缺陷的控制體現(xiàn)了從“形似”到“神似”的精益追求。一套合格的模具,其表面不僅需要滿足圖紙的技術(shù)參數(shù),更應在細節(jié)上經(jīng)得起推敲,確保在生產(chǎn)中穩(wěn)定、高效地復制出優(yōu)質(zhì)產(chǎn)品。明確的表面缺陷驗收標準,是保障模具制造商與用戶雙方權(quán)益、建立長期合作信任的技術(shù)基石。

如若轉(zhuǎn)載,請注明出處:http://m.shumaxiangjipifa.com.cn/product/620.html

更新時間:2026-01-01 05:56:06